कणांची कडकपणा ही गुणवत्ता निर्देशकांपैकी एक आहे ज्याकडे प्रत्येक खाद्य कंपनी खूप लक्ष देते. पशुधन आणि कुक्कुटपालन खाद्यांमध्ये, उच्च कडकपणामुळे चव कमी होते, खाद्य सेवन कमी होते आणि दूध पिणाऱ्या डुकरांमध्ये तोंडात अल्सर देखील होतात. तथापि, जर कडकपणा कमी असेल तर पावडरचे प्रमाण वाढेल. मोठ्या, विशेषतः मध्यम आणि मोठ्या डुकरांच्या आणि मध्यम बदकांच्या गोळ्यांच्या पोल्ट्री खाद्याची कमी कडकपणा फीड ग्रेडिंगसारखे प्रतिकूल गुणवत्ता घटक निर्माण करेल. फीड कडकपणा गुणवत्ता मानके पूर्ण करतो याची खात्री कशी करावी? फीड उत्पादनाची कडकपणा, फीड सूत्राच्या समायोजनाव्यतिरिक्त, फीडचे उत्पादन प्रक्रिया तंत्रज्ञानाचा पेलेट फीडच्या कडकपणावर महत्त्वपूर्ण प्रभाव पडतो.

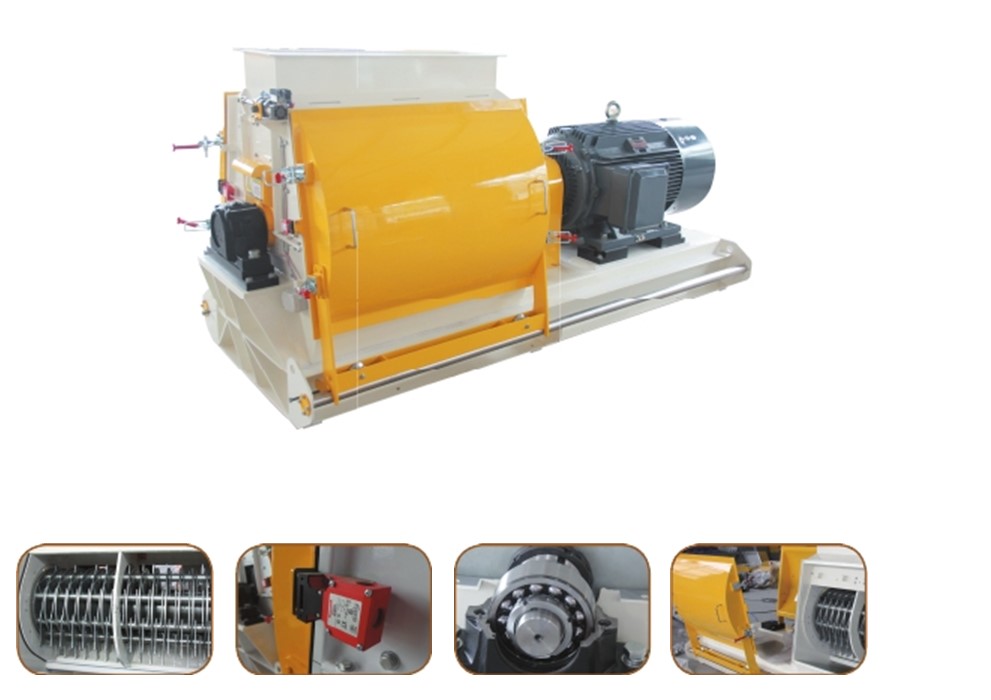

१. कणांच्या कडकपणावर ग्राइंडिंग प्रक्रियेचा प्रभाव.

ग्राइंडिंग प्रक्रियेत कणांच्या कडकपणामध्ये निर्णायक भूमिका बजावणारा घटक म्हणजे कच्च्या मालाचा ग्राइंडिंग कणांचा आकार: सर्वसाधारणपणे, कच्च्या मालाचा ग्राइंडिंग कणांचा आकार जितका बारीक असेल तितकाच कंडिशनिंग प्रक्रियेदरम्यान स्टार्चला जिलेटिनाइझ करणे सोपे होईल आणि गोळ्यांमध्ये बाँडिंग इफेक्ट तितकाच मजबूत होईल. ते तोडणे जितके कठीण असेल तितकाच कडकपणा जास्त असेल. प्रत्यक्ष उत्पादनात, वेगवेगळ्या प्राण्यांच्या उत्पादन कामगिरी आणि रिंग डाय एपर्चरच्या आकारानुसार क्रशिंग कण आकाराच्या आवश्यकता योग्यरित्या समायोजित केल्या पाहिजेत.

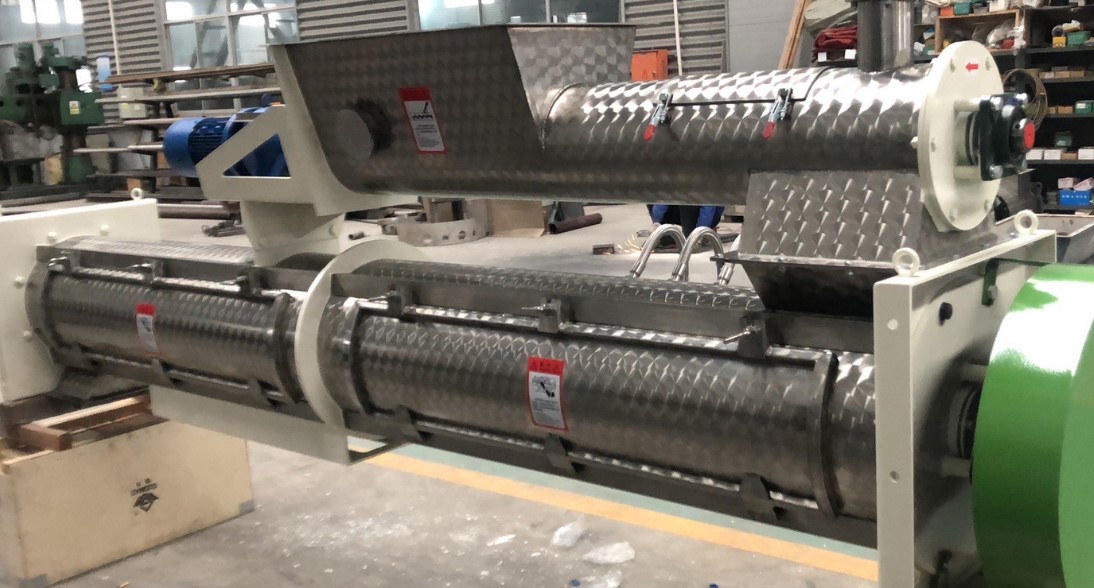

2. कणांच्या कडकपणावर फुगण्याच्या प्रक्रियेचा प्रभाव

कच्च्या मालाच्या पफिंग ट्रीटमेंटद्वारे, कच्च्या मालातील विषारी पदार्थ काढून टाकता येतात, बॅक्टेरिया मारले जाऊ शकतात, हानिकारक पदार्थ काढून टाकता येतात, कच्च्या मालातील प्रथिने विकृत करता येतात आणि स्टार्च पूर्णपणे जिलेटिनाइज करता येते. सध्या, पफ केलेले कच्चे माल प्रामुख्याने उच्च दर्जाचे दूध पिणाऱ्या डुकरांचे खाद्य आणि विशेष जलीय उत्पादन खाद्य तयार करण्यासाठी वापरले जातात. विशेष जलीय उत्पादनांसाठी, कच्चा माल फुलल्यानंतर, स्टार्च जिलेटिनायझेशनची डिग्री वाढते आणि तयार झालेल्या कणांची कडकपणा देखील वाढते, जे पाण्यात कणांची स्थिरता सुधारण्यासाठी फायदेशीर आहे. दूध पिणाऱ्या डुकरांच्या खाद्यासाठी, कण कुरकुरीत असणे आवश्यक आहे आणि खूप कठीण नाही, जे दूध पिणाऱ्या डुकरांच्या आहारासाठी फायदेशीर आहे. तथापि, दूध पिणाऱ्या डुकरांच्या गोळ्यांमध्ये स्टार्च जिलेटिनायझेशनच्या उच्च प्रमाणात असल्याने, खाद्य गोळ्यांची कडकपणा देखील तुलनेने मोठी आहे.

३. तेल इंजेक्शन प्रक्रियेचा खाद्य कडकपणावर होणारा परिणाम जोडा.

कच्च्या मालाचे मिश्रण विविध कण आकार घटकांची एकरूपता सुधारू शकते, जे कण कडकपणा मुळात सुसंगत ठेवण्यासाठी आणि उत्पादनाची गुणवत्ता सुधारण्यासाठी फायदेशीर आहे. हार्ड पेलेट फीडच्या उत्पादनात, मिक्सरमध्ये 1% ते 2% ओलावा जोडल्याने पेलेट फीडची स्थिरता आणि कडकपणा सुधारण्यास मदत होईल. तथापि, ओलावा वाढल्याने कणांच्या सुकण्या आणि थंड होण्यावर नकारात्मक परिणाम होतात. ते उत्पादन साठवणुकीसाठी देखील अनुकूल नाही. ओल्या पेलेट फीडच्या उत्पादनात, पावडरमध्ये 20% ते 30% पर्यंत ओलावा जोडता येतो. कंडिशनिंग प्रक्रियेपेक्षा मिक्सिंग प्रक्रियेदरम्यान सुमारे 10% ओलावा जोडणे सोपे आहे. उच्च-ओलावा-ओलावा असलेल्या पदार्थांपासून तयार होणारे ग्रॅन्युल कमी कडकपणाचे असतात, ओले आणि मऊ असतात आणि त्यांची चव चांगली असते. या प्रकारचे ओले पेलेट फीड मोठ्या प्रमाणात प्रजनन उपक्रमांमध्ये वापरले जाऊ शकते. ओले गोळे साठवणे सामान्यतः कठीण असते आणि उत्पादनानंतर लगेचच ते द्यावे लागतात. मिक्सिंग प्रक्रियेदरम्यान तेल जोडणे ही फीड उत्पादन कार्यशाळांमध्ये सामान्यतः वापरली जाणारी तेल जोडण्याची प्रक्रिया आहे. १% ते २% ग्रीस टाकल्याने कणांचा कडकपणा कमी होण्यावर फारसा परिणाम होत नाही, तर ३% ते ४% ग्रीस टाकल्याने कणांचा कडकपणा लक्षणीयरीत्या कमी होऊ शकतो.

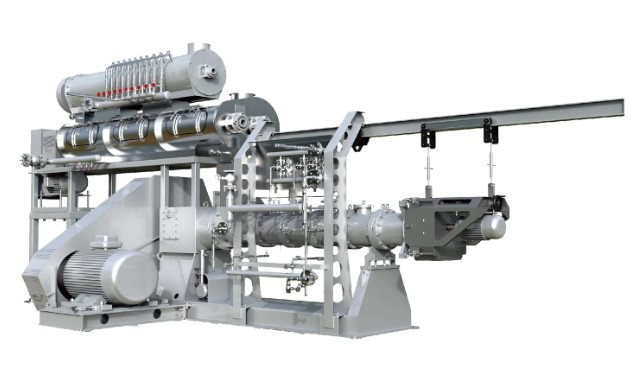

४. कणांच्या कडकपणावर स्टीम कंडिशनिंगचा परिणाम.

पेलेट फीड प्रक्रियेमध्ये स्टीम कंडिशनिंग ही एक महत्त्वाची प्रक्रिया आहे आणि कंडिशनिंग इफेक्ट थेट पेलेटच्या अंतर्गत रचनेवर आणि देखावा गुणवत्तेवर परिणाम करतो. स्टीमची गुणवत्ता आणि कंडिशनिंग वेळ हे कंडिशनिंग इफेक्टवर परिणाम करणारे दोन महत्त्वाचे घटक आहेत. उच्च-गुणवत्तेची कोरडी आणि संतृप्त स्टीम सामग्रीचे तापमान वाढवण्यासाठी आणि स्टार्च जिलेटिनायझेशन करण्यासाठी अधिक उष्णता प्रदान करू शकते. कंडिशनिंग वेळ जितका जास्त असेल तितका स्टार्च जिलेटिनायझेशनची डिग्री जास्त असेल. मूल्य जितके जास्त असेल, तयार झाल्यानंतर कणांची रचना जितकी घनता असेल तितकी चांगली स्थिरता आणि कडकपणा जास्त असेल. माशांच्या खाद्यासाठी, कंडिशनिंग तापमान वाढवण्यासाठी आणि कंडिशनिंग वेळ वाढवण्यासाठी कंडिशनिंगसाठी सामान्यतः डबल-लेयर किंवा मल्टी-लेयर जॅकेट वापरले जातात. पाण्यातील माशांच्या खाद्य कणांची स्थिरता सुधारण्यासाठी हे अधिक अनुकूल आहे आणि कणांची कडकपणा देखील त्यानुसार वाढते.

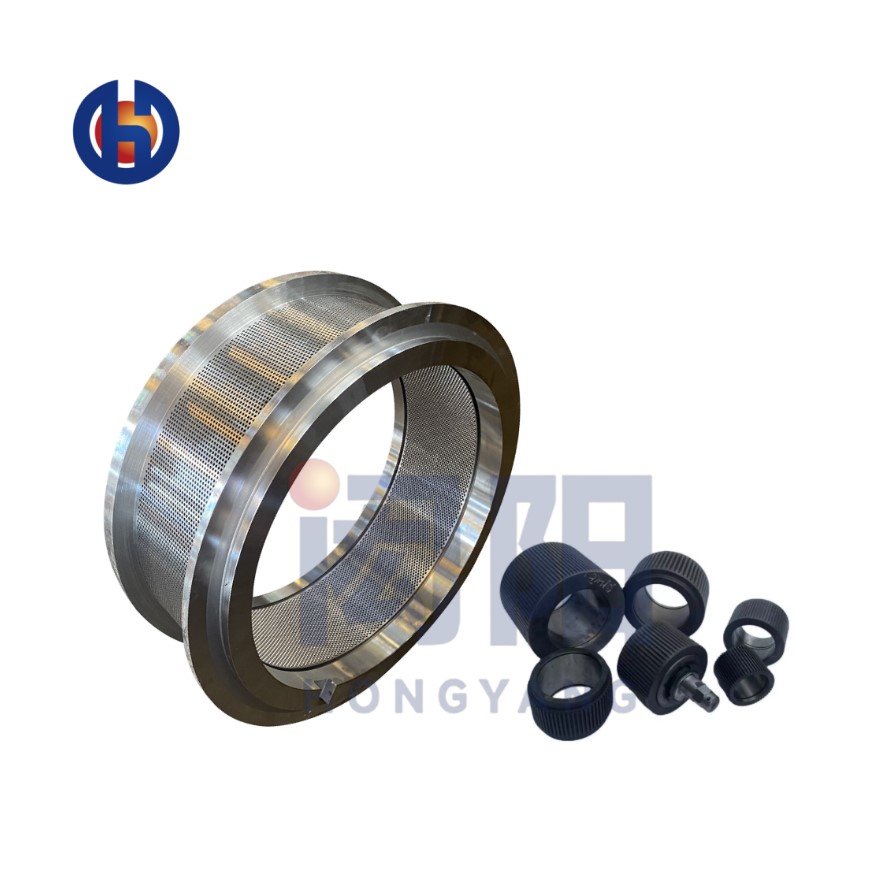

5. कणांच्या कडकपणावर रिंग डायचा प्रभाव.

फीड पेलेट मिलच्या रिंग डायच्या छिद्र आणि कॉम्प्रेशन रेशोसारखे तांत्रिक पॅरामीटर्स पेलेट्सच्या कडकपणावर परिणाम करतात. रिंग डायने बनवलेल्या गोळ्यांची कडकपणा समान छिद्राने होतो परंतु कॉम्प्रेशन रेशो वाढत असताना वेगवेगळे कॉम्प्रेशन रेशो लक्षणीयरीत्या वाढतात. योग्य कॉम्प्रेशन रेशो रिंग डाय निवडल्याने योग्य कडकपणाचे कण तयार होऊ शकतात. कणांच्या लांबीचा कणांच्या दाब सहन करण्याच्या क्षमतेवर लक्षणीय परिणाम होतो. समान व्यासाच्या कणांसाठी, जर कणांमध्ये कोणतेही दोष नसतील तर कणांची लांबी जितकी जास्त असेल तितकी मोजलेली कडकपणा जास्त असेल. योग्य कण लांबी राखण्यासाठी कटरची स्थिती समायोजित केल्याने कणांची कडकपणा मुळात सुसंगत राहू शकते. कण व्यास आणि क्रॉस-सेक्शनल आकाराचा देखील कणांच्या कडकपणावर विशिष्ट प्रभाव पडतो. याव्यतिरिक्त, रिंग डायच्या मटेरियलचा देखील पेलेट्सच्या देखावा गुणवत्तेवर आणि कडकपणावर विशिष्ट प्रभाव पडतो. सामान्य स्टील रिंग डाय आणि स्टेनलेस स्टील रिंग डायद्वारे तयार केलेल्या पेलेट फीडमध्ये स्पष्ट फरक आहेत.

६. फवारणीनंतरच्या प्रक्रियेचा कणांच्या कडकपणावर होणारा परिणाम.

विशिष्ट कालावधीत खाद्य उत्पादनांचा साठवण कालावधी वाढवण्यासाठी आणि उत्पादनाची गुणवत्ता सुधारण्यासाठी, खाद्य कणांची आवश्यक वाळवणे आणि थंड करण्याची प्रक्रिया करणे आवश्यक आहे. कणांची कडकपणा मोजण्याच्या चाचणीत, एकाच उत्पादनासाठी वेगवेगळ्या थंड वेळेसह अनेक वेळा कणांची कडकपणा मोजून, असे आढळून आले की कमी कडकपणा असलेले कण थंड होण्याच्या वेळेमुळे लक्षणीयरीत्या प्रभावित होत नाहीत, तर जास्त कडकपणा असलेले कण थंड होण्याच्या वेळेसह वाढतात. जसजसा वेळ वाढतो तसतसे कणांची कडकपणा कमी होतो. हे कदाचित कणांमधील पाणी नष्ट झाल्यामुळे, कणांची ठिसूळता वाढते, ज्यामुळे कणांच्या कडकपणावर परिणाम होतो. त्याच वेळी, कण मोठ्या हवेच्या आकारमानाने वेगाने थंड झाल्यानंतर आणि कमी हवेच्या आकारमानाने हळूहळू थंड झाल्यानंतर, असे आढळून आले की पहिल्याची कडकपणा नंतरच्यापेक्षा कमी होती आणि कणांच्या पृष्ठभागावरील भेगा वाढल्या. हे देखील लक्षात घेण्यासारखे आहे की मोठ्या कठीण कणांना लहान कणांमध्ये चिरडल्याने कणांची कडकपणा लक्षणीयरीत्या कमी होऊ शकते.

पोस्ट वेळ: मार्च-१४-२०२४